Handlevognen din er tom

Utforskning av Havets Dyp med 3D-Printede Verktøy

Havene dekker over 70% av jordens overflate, men mindre enn 20% av deres dybder har blitt kartlagt. På tross av dette uutforskede territoriet jobber dedikerte forskere med å granske havets dyp, og de tar i bruk innovativ 3D-printing teknologi for å nå de mest utilgjengelige områdene.

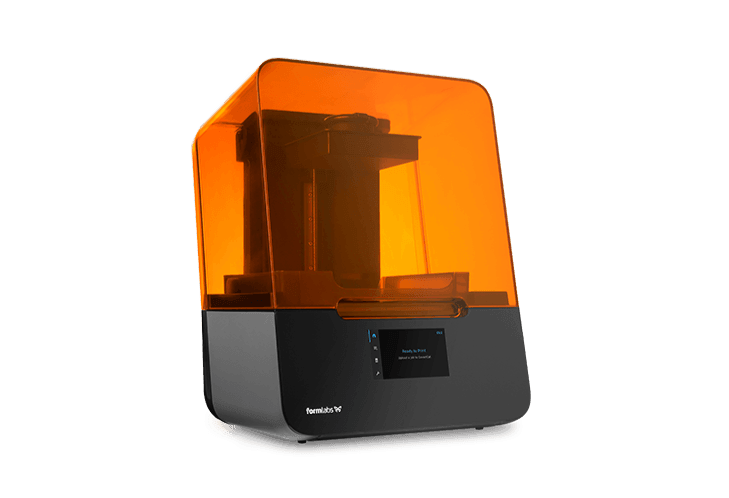

I Undersea Robotics and Imaging Laboratory, en del av University of Rhode Island's Bay Campus, leder professor Brennan Phillips og hans team arbeidet med å konstruere avanserte verktøy som kan dykke tusenvis av meter under havets overflate. De benytter seg av Form 3+ og Form 3L stereolitografi (SLA) skrivere for å 3D-printe vanntette kamerahus og et bredt spekter av verktøy som er avgjørende for deres forskning.

En sentral utfordring i havkartlegging er utviklingen av vanntette verktøy som tåler de enorme trykkene i dypet. Phillips og laboratoriestudentene startet utformingen av et 3D-printet kamerahus som kunne opprettholde vanntettheten under ekstremt trykk, samtidig som det var enkelt å demontere for å hente ut data etter oppdraget. Gjennom mange iterasjoner landet teamet på et sylindrisk design, produsert i to deler ved hjelp av Form 3+ og Clear-resin. Kamerahusets interne struktur rommer kretskortet og inkluderer en epoksyfylling som holder kameraobjektivet i suspensjon i luften. Epoksy injiseres gjennom dedikerte porter i husets design.

Phillip’s uttrykker at deres mål er å utvikle det mest kompakte og kostnadseffektive dypvannskameraet mulig. Ved å utnytte 3D-utskriftsteknologi har de kunnet skape dusinvis av varianter med ulike former. Denne fleksibiliteten gjør at de raskt kan designe, integrere elektronikk, optimalisere størrelse og deretter fullføre konstruksjonen med epoksy. 3D-utskrift har gitt laboratoriet muligheten til å iterere grundig uten å bekymre seg for budsjettbegrensninger, og samtidig gir det større designfleksibilitet enn tradisjonell maskinering.

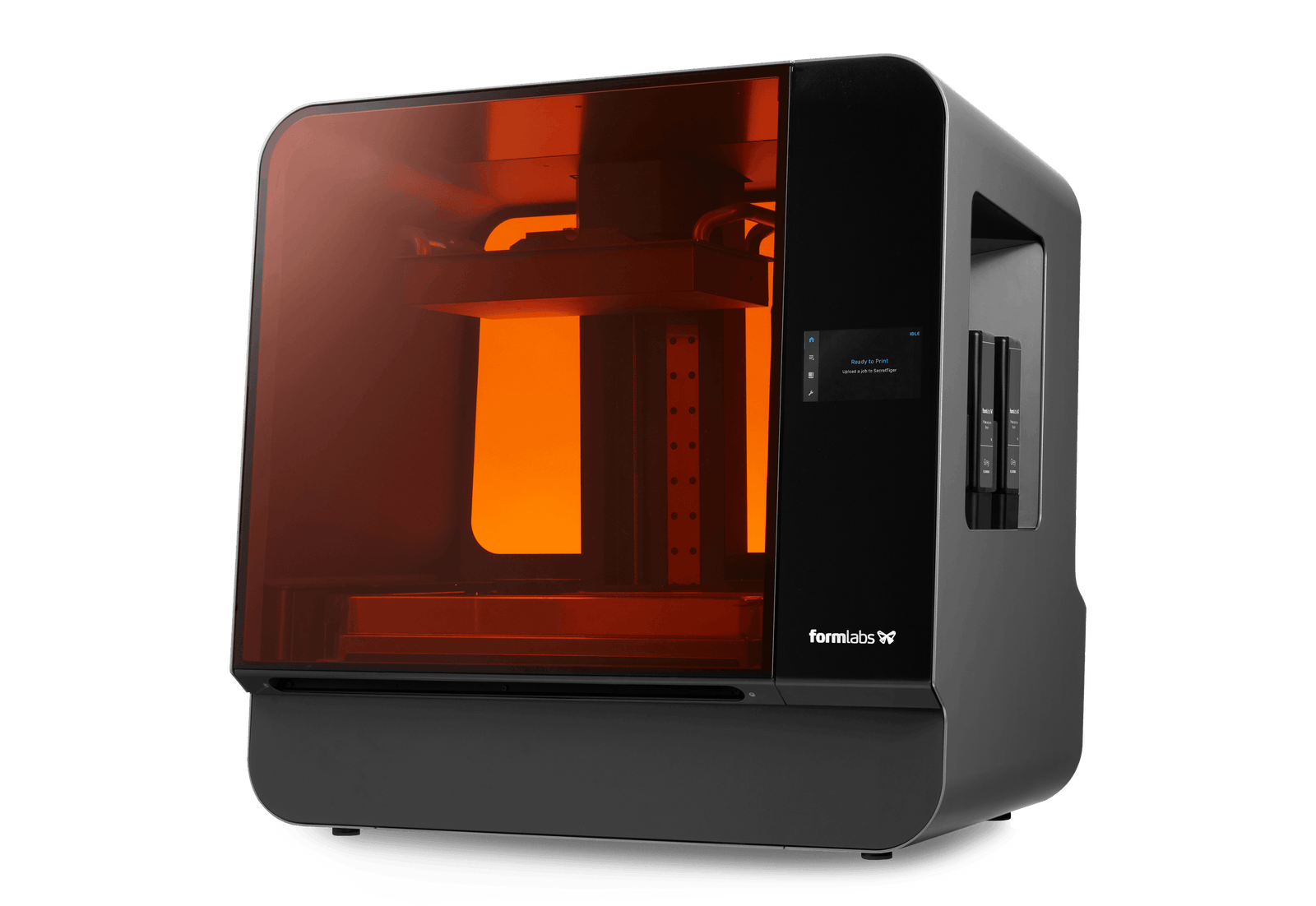

Transport og vedlikehold av tusenvis av meter med tynne fiberoptiske kabler er en essensiell del av deres arbeid. For å unngå floker eller knuter benyttet de først ombygde sykkelhjul for å guide fiberoptikken langs båtsiden. Med tilgang til en Form 3L-skriver kunne de skrive ut større prototyper og forbedre designet, resulterende i en mer kompakt og effektiv løsning. Ved hjelp av Clear-resin og Form 3L oppnådde de til slutt et produkt egnet for dette formålet.

Da Formlabs introduserte Form 3L, var Phillips og hans team blant de første som omfavnet denne nye teknologien. Den betydelige byggepaten til Form 3L åpnet døren for eksperimentering med større undervannsdesign og forbedret andre aspekter av laboratoriearbeidet ved hjelp av nyskapende forskningsverktøy.

Vi hjelper gjerne til med inspirasjon hvordan du kommer i gang med 3D-printing